レーザークリーニングおよび錆除去

レーザークリーニングの一種であるレーザー錆除去は、金属部品のクリーニングに効果的な処理です。ファイバーレーザークリーニングシステムを使用すると、下にある金属を傷つけることなく錆やその他の汚染物質を迅速かつ完全に除去することができます。

レーザー錆除去は、錆をより正確に除去し、繰り返し発生するコストを削減することができる、手作業や化学的な洗浄方法に代わる優れた方法です。また、環境への影響を軽減する優秀な方法でもあります。

錆除去にレーザー技術を使う理由

消耗品を排除し、グリーン化へ

環境保全技術として、レーザークリーニングが錆の除去方法として消耗品や化学物質に取って代わります。これが環境保護規制を満たす唯一のソリューションです。また、パルスファイバーレーザーは低消費電力です。

レーザークリーニングでは空気中に少量の粉塵が発生します。必要に応じて粉塵抽出システムを提供し事前設定が可能であるため、瞬時に真空機器で処理することができます。

肉体労働の排除

全ての部品をクリーニングするために大量の手作業を行うことは非効率です。コストが高い上、ロボットでより効率的に行うことができます。完全自動化や半自動化が容易な技術であるレーザークリーニングにより、手作業を排除します。

標準的なターンキーソリューションを選択するか、システムインテグレーターと協力して工場向けにカスタマイズされたソリューションを選択することができます。

メンテナンス頻度の最小化

ブラスト加工を使用するすべての作業者が、頻繁な設備停止に直面しています。砂の有無、ノズルの状態、またはその交換のために、ブラスト機器には定期的な監視とメンテナンスが必要です。

レーザー錆除去は、メンテナンスコストを大幅に削減しながら、連続的に錆を除去する非接触方式です。

安全な職場づくり

製造環境におけるレーザーは、粉塵抽出システムとクラス1レーザー安全エンクロージャを統合した場合、非常に安全です。

これらの機能があれば、レーザーシステムの近くにいるオペレーターには、呼吸器、聴覚、身体保護のための個人用保護具が必要なくなります。また、危険物も扱うこともなくなります。

錆除去の仕組みは?

すべての素材には、特定の条件下でどのように反応するかを決定する特性があります。金属の錆除去では、アブレーション(除去)しきい値に注意する必要があります。

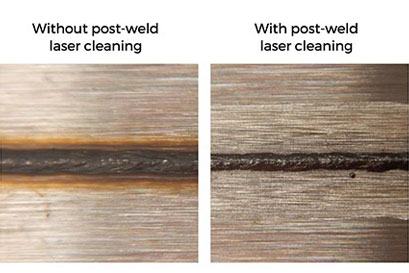

レーザービームの強度が錆のアブレーションしきい値をわずかに超え、洗浄中の金属の強度を下回るようにレーザーパラメーターを設定します。レーザービームを金属表面にそのアブレーションしきい値以下の強度で照射すると、錆の除去した後はレーザービームのエネルギーは熱として分散されます。

その結果、基材に永続的な影響を与えることなく、錆や汚れの層が飛散したきれいな表面が完成します。

錆の除去速度は、錆の厚さとレーザー出力に依存します。当社の高出力システムは、約50cm2/秒の速度で一般的な軽い錆を除去します。最も厚い錆は5cm2/秒で除去できます。用途の詳細を確認する最善の方法は、当社による部品テストです。

レーザークリーニング用途

|

当社製品Laseraxは錆除去向けに幅広い製品を提供しています。カスタムソリューションを統合するためにOEMのレーザークリーニングシステムを選択することも、ターンキーソリューション用のレーザークリーニングマシンを選択することも可能です。モバイルレーザークリーナーは、現場での産業用途にも使用できます。 高出力レーザーの出力範囲は200ワットから500ワット、低出力システムは20ワットから100ワットです。ほとんどの錆除去用途において、最低でも50ワットのレーザーが必要です。 |