レーザープロセス開発サービス

レーザープロセスを開発するには、特定の要件を満たす最適なレーザー構成を見つける必要があります。これには、適切なレーザー、光学構成部品、パラメーターの選択が含まれます。

また、部品の取り扱いやヒューム管理などの外部要因も、品質と効率に影響を与える可能性があるため、レーザープロセス開発の対象となります。

Laseraxは、次のようなレーザープロセスの開発に役立ちます。

- 既存のテクスチャリング、クリーニング、溶接、マーキングプロセスからレーザーテクノロジーへの置き換え

- 特定の要件を満たすための新しいプロセスの作成

- 現在のプロセスの速度、品質、再現性の改善

- お客様の製品開発チームのサポート

- 現場のレーザープロセスの最適化

当社のレーザープロセスエキスパート

Catherine Veilleux

Catherineは工学物理学の学士号と物理学の修士号を取得していて、工業的応用における金属表面へのレーザーテクスチャリングの効果に関する修士課程を修了しています。現在はLaseraxのアプリケーションラボのスーパーバイザーとして、クライアント向けにレーザープロセスのテストと最適化を行うチームを統率しています。

Alex Fraser

レーザー加工における博士号を持つAlexは、Laseraxを設立した2人のレーザーエキスパートの1人です。現在は副社長兼最高技術責任者として、レーザーマーキング、クリーニング、テクスチャリング、溶接用途のレーザー工程を開発するチームを統率しています。

当社が開発したファイバーレーザープロセス

当社の取り組み

|

実現可能性レーザープロセスを開発する前に、それが可能かどうかを確認する必要があります。この最初のステップでは、実現可能性を検証し、レーザーの能力を実証するための予備試験を行います。 様々なレーザー構成の試験を金属試片やサンプルを用いて行い、お客様の仕様に基づいて結果を検証し、ビデオ、写真、測定値、異なる出力レベルでの処理速度、推奨レーザーシステムなどを含む完全なレポートをお送りします。また、お客様の社内で検証を行うことができるように、金属試片や部品を返送いたします。 |

|

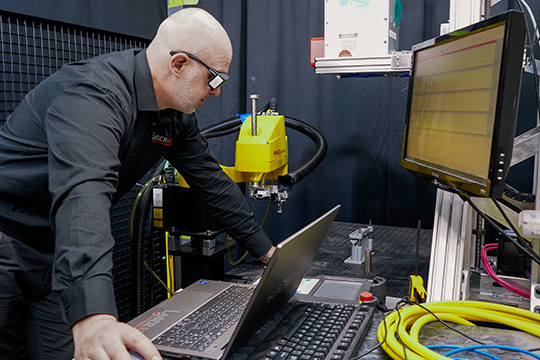

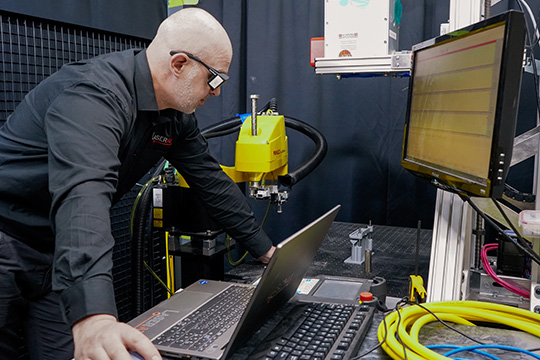

プロセスの最適化レーザープロセスの最適化は反復的アプローチに基づいており、レーザーパラメーターを1つずつ修正してレーザープロセスに影響するパラメーターを特定します。目標は、お客様のプロセス要件に最適なレーザー構成を特定することです。 このステップでは高度な測定を行い、処理面のSEM画像や高解像度光学顕微鏡画像などの結果を分析します。また、当社研究所では測定結果を検証するための各種測定ツールも備えています。 |

|

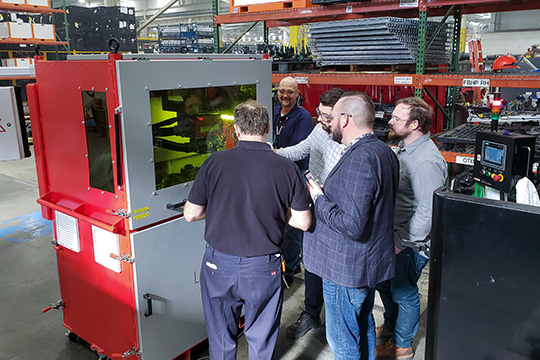

現場での概念実証と最適化お客様の本番環境でレーザープロセスをテストできます。生産ラインの隣にレーザーシステムを設置し、部品の処理後にテストを行い、フィードバックに基づいてレーザープロセスを調整します。このプロセスを必要な回数繰り返します。 こうしてレーザー機器への投資前に、製造プロセス全体をテストし、最終的なコンセプトを検証することができます。 |

|

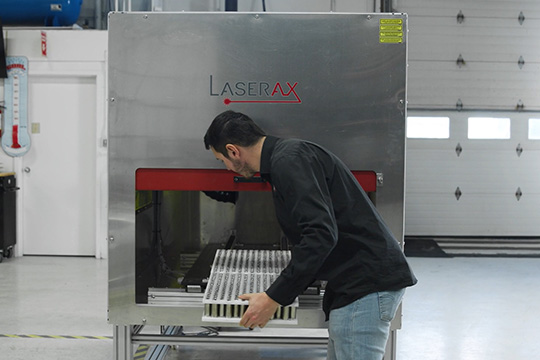

バッチ処理と試作レーザープロセスの開発中は、どの段階においても部品のバッチ処理を行うことができます。この機能を活用して、お客様独自の範囲の試験を実行したり、研究開発やプロトタイプ製造のための小規模な生産バッチにアクセスしたり、機器の構築待機中に小規模な生産要件を満たしたりすることができます。 |

|

自動化お客様のニーズに合わせた、または最終的な生産プロセスをシミュレートするカスタム自動シーケンスをプログラムできます。6軸ロボットアーム、溶接用の動的クランプを備えたSCARAロボット、コンベア、回転テーブル、カスタム治具など、さまざまな自動化ツールにアクセスできます。 |

当社研究所での試験と測定

| レーザーテクスチャリング | レーザークリーニング | レーザー溶接 | レーザーマーキング |

|---|---|---|---|

|

|

|

|