Entwicklungsservice für Laserverfahren

Bei der Entwicklung eines Laserverfahrens geht es darum, die beste Laserkonfiguration zu finden, die Ihre spezifischen Anforderungen erfüllt. Dazu gehört die Auswahl des richtigen Lasers, der optischen Komponenten und der Parameter.

Externe Faktoren wie Teilehandhabung und Rauchgasmanagement sind ebenfalls Teil der Entwicklung eines Laserprozesses, da sie sich auf Qualität und Effizienz auswirken können.

Laserax kann Ihnen bei der Entwicklung eines Laserprozesses helfen:

- Ersetzen eines bestehenden Texturierungs-, Reinigungs-, Schweiß- oder Beschriftungsverfahrens durch Lasertechnologie

- Erstellen eines neuen Prozesses zur Erfüllung bestimmter Anforderungen

- Verbessern der Geschwindigkeit, Qualität und Wiederholgenauigkeit Ihres aktuellen Prozesses

- Unterstützung Ihres Produktentwicklungsteams

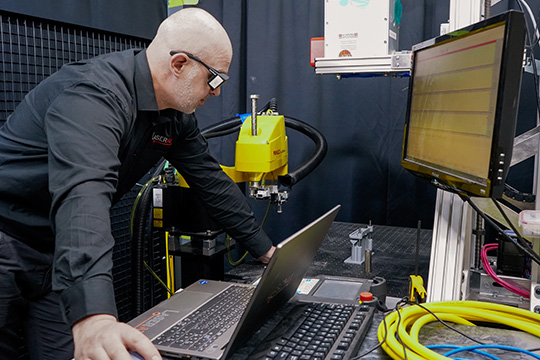

- Optimieren des Laserprozesses vor Ort

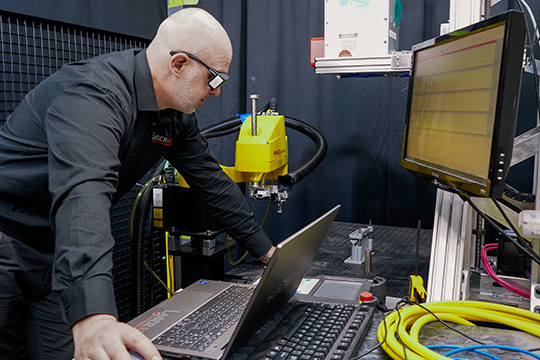

Unsere Experten für Laserverfahren

Catherine Veilleux

Catherine hat einen Bachelor-Abschluss in technischer Physik und einen Master-Abschluss in Physik. Sie schloss ihre Masterarbeit über die Auswirkungen der Lasertexturierung auf metallische Oberflächen in industriellen Anwendungen ab. Sie ist Applications Lab Supervisor bei Laserax und testet und optimiert mit ihrem Team Laserprozesse für Kunden.

Alex Fraser

Mit einem Doktortitel in Laserbearbeitung ist Alex einer der beiden Laserexperten, die Laserax gegründet haben. Er ist Vice President und Chief Technology Officer und leitet das Team, das Laserverfahren für die Laserbeschriftung, -reinigung, -texturierung und -schweißanwendungen entwickelt.

Von uns entwickelte Faserlaser-Prozesse

Wie wir arbeiten

|

DurchführbarkeitBevor wir ein Laserverfahren entwickeln, müssen wir dessen Machbarkeit sicherstellen. In diesem ersten Schritt führen wir Vorversuche durch, um die Machbarkeit zu prüfen und die Fähigkeiten des Lasers zu demonstrieren. Wir testen eine Reihe von Laserkonfigurationen an Coupons oder Mustern, validieren die Ergebnisse auf der Grundlage Ihrer Spezifikationen und senden Ihnen unter anderem einen vollständigen Bericht mit Videos, Fotos, Messungen, Bearbeitungsgeschwindigkeiten für verschiedene Leistungsstufen, empfohlenen Lasersystemen. Wir senden Ihnen auch die Coupons oder Teile für die Durchführung einer internen Validierung zurück. |

|

ProzessoptimierungDie Optimierung des Laserprozesses basiert auf einem iterativen Ansatz, bei dem wir die Laserparameter nach und nach verändern, um herauszufinden, welche Parameter sich auf den Laserprozess auswirken. Unser Ziel ist es, die Laserkonfiguration zu ermitteln, die für Ihre Prozessanforderungen am besten geeignet ist. In diesem Schritt verwenden wir fortschrittliche Messungen, um die Ergebnisse zu analysieren, z. B. REM-Bilder und hochauflösende optische Mikroskopbilder der bearbeiteten Oberfläche. Unsere Labors sind für die Validierung der Ergebnisse auch mit einer Reihe von Messinstrumenten ausgestattet. |

|

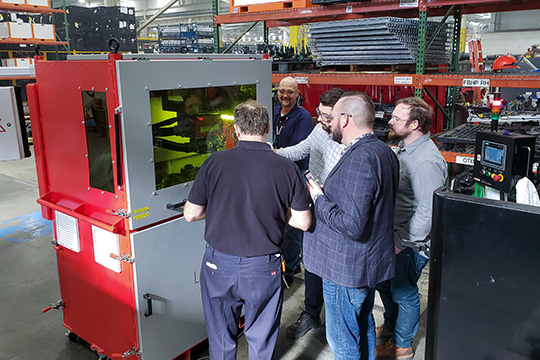

Vor-Ort-Konzeptnachweis und OptimierungWir können den Laserprozess in Ihrer Produktionsumgebung testen. Wir installieren ein Lasersystem neben Ihrer Produktionsstraße, bearbeiten Ihre Teile, lassen sie von Ihnen testen und passen den Laserprozess dann auf der Grundlage Ihrer Rückmeldungen an. Wir wiederholen diesen Vorgang so oft wie nötig. So können Sie den gesamten Fertigungsprozess testen und das endgültige Konzept validieren, bevor Sie in eine Lasermaschine investieren. |

|

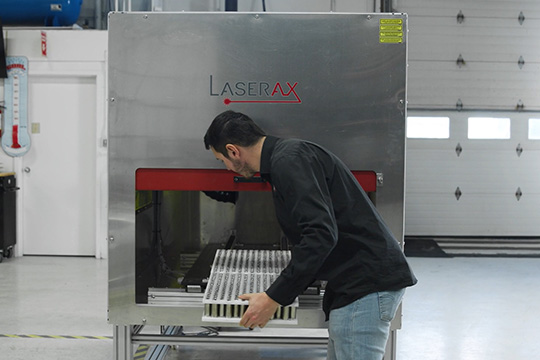

Stapelverarbeitung und PrototypingIn jeder Phase der Entwicklung des Laserprozesses können wir eine Charge von Teilen für Sie bearbeiten. Sie können damit Ihre eigenen Tests durchführen, Zugang zu einer kleinen Produktionscharge für Forschung und Entwicklung oder für die Herstellung von Prototypen haben oder kleine Produktionsanforderungen erfüllen, während Sie auf die Konstruktion Ihrer Maschine warten. |

|

AutomatisierungWir können eine benutzerdefinierte automatisierte Sequenz programmieren, die Ihren Anforderungen entspricht oder die den endgültigen Produktionsprozess simuliert. Wir haben Zugang zu verschiedenen Automatisierungswerkzeugen, darunter ein 6-achsiger Roboterarm, SCARA-Roboter mit dynamischer Spannvorrichtung zum Schweißen, ein Förderband, ein Drehtisch und kundenspezifische Befestigungen. |

Tests und Messungen in unseren Labors

| Lasertexturierung | Laserreinigung | Laserschweißen | Laserbeschriftung |

|---|---|---|---|

|

|

|

|