Die Vorbereitung der Oberfläche ist entscheidend für ein zuverlässiges Kleben Dabei wird die Oberfläche des Substrats optimiert, um eine stärkere Verbindung mit dem Klebstoff zu erreichen.

Bei der Oberflächenvorbereitung gibt es drei Hauptaspekte: Entfernung von Verunreinigungen (Staub, Fett, Öl, Rost usw.), Aufrauen der Oberfläche und Veränderung der chemischen Zusammensetzung.

In diesem Artikel erfahren Sie, wie Sie Oberflächen vorbereiten, um eine starke Haftung für Klebstoffe zu erzielen. Sie erfahren zudem, wie Laser, Schleifmittel, Chemikalien und Plasma Oberflächen beeinflussen. Schließlich erhalten Sie einen Überblick über die Tests, die zur Überprüfung der Qualität der Oberflächenvorbereitung durchgeführt werden.

Doch zunächst wollen wir uns mit dem Konzept der freien Oberflächenenergie befassen, das die Grundlage dafür bildet, wie sich Materialien miteinander verbinden.

- Wie sich Materialien verbinden

- Die 3 Aspekte der Vorbereitung einer Oberfläche für die Verklebung

- Methoden der Oberflächenvorbereitung vor dem Verkleben

- Tests zur Validierung der Oberflächenvorbereitung für das Verkleben

Wie sich Materialien verbinden

Um die Qualität der Verklebung zwischen Klebstoffen und anderen Materialien zu maximieren, muss verstanden werden, wie sich Materialien miteinander verbinden.

Auf molekularer Ebene verbinden sich Materialien durch verschiedene Kohäsionskräfte miteinander. Bei der Herstellung von Teilen werden diese Kohäsionskräfte an der Oberfläche des Materials unterbrochen, da es oberhalb der Oberfläche keine Moleküle gibt, mit denen man interagieren könnte. Diese Störung führt zu einem Überschuss an Energie an der Oberfläche. Dies ist die so genannte freie Oberflächenenergie.

Die freie Oberflächenenergie bedeutet, dass die Moleküle zur Bindung mit anderen Molekülen bereit sind. Je höher die Oberflächenenergie ist, desto stärker ist die Verbindung mit anderen Materialien.

Die Oberflächenvorbereitung vor dem Verkleben zielt darauf ab, die freie Oberflächenenergie eines Materials zu erhöhen.

Die 3 Aspekte der Vorbereitung einer Oberfläche für die Verklebung

1. Entfernen von Verunreinigungen

Das Entfernen von Oberflächenverunreinigungen ist eine der besten Methoden zur Verbesserung der Klebstoffhaftung. Verunreinigungen wie Staub und Öle stören den Klebeprozess, weil sie sich mit Molekülen auf der Oberfläche von Materialien verbinden. Sie vermindern die für die Verklebung verfügbare Oberflächenenergie und damit die Qualität der Verklebung.

Das Entfernen von Verunreinigungen kann mit Methoden wie Laserreinigung, Schleifstrahlen, chemischer Reinigung und manueller Entfettung erfolgen.

2. Aufrauen der Oberfläche

Eine Erhöhung der Oberflächenrauheit ist nicht immer notwendig, um eine gute Verbindung zu erzielen, kann aber zu einer stärkeren Verbindung beitragen. Die Oberflächenrauheit verbessert die Verklebung, indem sie die Kontaktfläche vergrößert, auf der die Klebstoffe haften können. Der Klebstoff füllt die durch die Oberflächenrauheit entstandenen Hohlräume, was zu einer verbesserten Klebekraft führt.

Bei verschiedenen Materialien kann ein Aufrauen erforderlich sein oder auch nicht. Metalle und Kunststoffe beispielsweise haben in der Regel eine niedrigere freie Oberflächenenergie als andere Materialien. Aus diesem Grund können sie in der Regel am meisten von einer Aufrauhung der Oberfläche profitieren.

Die Oberfläche kann mit Methoden wie Lasertexturierung, Schleifstrahlen und chemischem Ätzen aufgeraut werden.

3. Änderung der chemischen Zusammensetzung

Die chemische Zusammensetzung einer Oberfläche bezieht sich auf die chemischen Elemente, aus denen eine Oberfläche besteht, sowie auf die Art und Weise, wie die Atome miteinander verbunden sind. Es ist möglich, die chemische Zusammensetzung einer Oberfläche zu verändern, um eine günstigere Oberfläche für das Kleben zu schaffen.

Durch verschiedene Behandlungen können neue Elemente in eine Oberfläche eingebracht, andere entfernt oder die chemischen Verbindungen zwischen den Atomen aufgebrochen und neu angeordnet werden. Plasmabehandlungen, Lasertexturierung und chemische Verfahren können eingesetzt werden, um die chemische Zusammensetzung von Oberflächen zu verändern.

Methoden der Oberflächenvorbereitung vor dem Verkleben

Laserreinigung und Lasertexturierung

Laseroberflächenbehandlungen können Oberflächenverunreinigungen entfernen, die Oberflächenrauheit und -struktur verändern und nützliche Oxide in die Oberfläche einbringen. Durch die Förderung einer starken Verbindung bieten Laser eine abgerundete Oberflächenvorbereitung für das Kleben. Hersteller sind in der Lage, Oberflächen in einem einzigen Schritt vorzubereiten.

Während des Laserprozesses enthält der Laserstrahl enorme Mengen an Energie. Ein Teil dieser Energie wird von der Oberfläche absorbiert und erwärmt sie. Damit lassen sich Verunreinigungen abtragen und von der Oberfläche abtransportieren. Da Verunreinigungen und Metalle bei unterschiedlichen Temperaturen abgetragen werden, können Verunreinigungen entfernt werden, ohne die darunter liegende Metalloberfläche zu beschädigen oder zu texturieren. Bei Bedarf können die Lasersysteme mehr Energie auf die Oberfläche abgeben, um sie gleichzeitig zu reinigen und zu texturieren.

Laserbehandlungen haben sich bei der Vorbereitung von Oberflächen für Strukturklebstoffe wie Loctite EA 9640 (ein Klebstoff auf Epoxidbasis) und Betamate 4601 (ein Klebstoff auf Polyurethanbasis) bewährt, die in der Automobilindustrie weit verbreitet sind.

Nützliche Oberflächenoxide

|

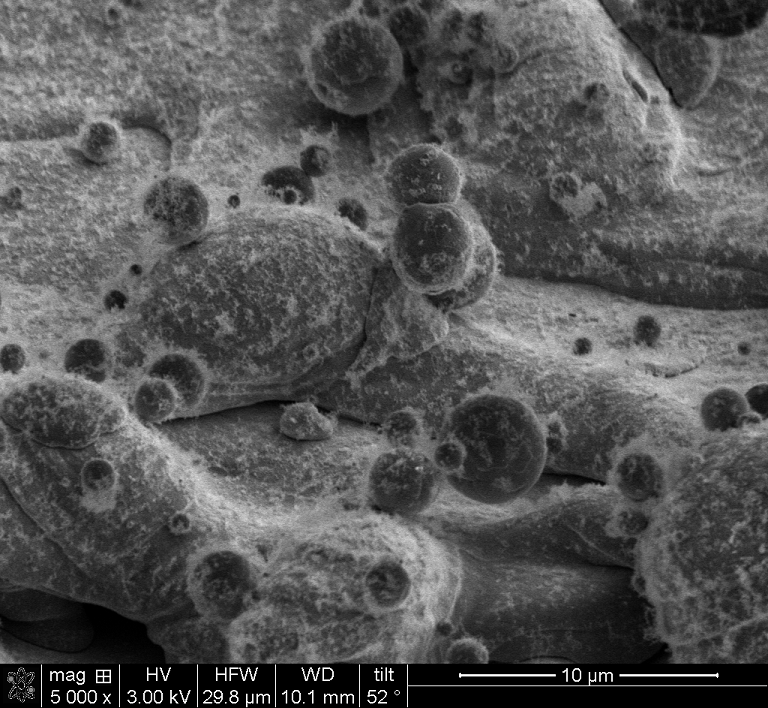

Bei der Lasertexturierung führt die durch die hohe Temperatur an der Oberfläche erzeugte Plasmastrahlung zu einer chemischen Reaktion mit der Umgebungsluft. Dadurch entsteht eine Oxidschicht auf der Oberfläche, die zusätzlich zur haftungsfördernden Oberflächenrauheit für die Haftung von Vorteil ist. Es herrscht die weit verbreitete Meinung, dass Oxide schlecht für die Haftung sind. Untersuchungen zeigen jedoch, dass dies nicht immer der Fall ist. Die bei der Lasertexturierung entstehenden Texturierungen erhöhen zum Beispiel die freie Oberflächenenergie. Sie können zwar durch Laserreinigung entfernt werden, Studien zeigen jedoch, dass ihr Entfernen keine Vorteile bringt. |

Die kleinen schwarzen Kugeln sind Oxidmoleküle, die bei der Lasertexturierung entstehen. Sie fördern die Adhäsion durch Erhöhung der freien Oberflächenenergie. |

Mechanische Schleifmittel

Mechanische Schleifmittel sind harte Materialien, die zum Aufrauen oder Glätten von Oberflächen durch Reiben, Schleifen oder Strahlen verwendet werden. Sie können auch die meisten Verunreinigungen, einschließlich Staub, Schmutz und Korrosion, entfernen. Sie helfen zwar bei der Entfernung von Fett und Öl, aber in der Regel sind zusätzliche chemische Entfettungsschritte erforderlich, um alle Verunreinigungen zu entfernen.

Zudem ist es wichtig zu wissen, dass mechanische Schleifmittel Staub hinterlassen. Dieser Staub stammt von der geschliffenen Oberfläche und von den Schleifmitteln. Aus diesem Grund wenden sich viele Hersteller von mechanischen Strahlmitteln wie Granulatstrahlen ab, da der Staub die Oberflächen vor dem Verkleben verunreinigen oder in die Teile eindringen kann.

Vor dem Abschleifen der Oberfläche ist in der Regel ein Entfettungsschritt erforderlich. Lösungsmittel wie Isopropanol oder Aceton werden verwendet, um Öl-, Staub- und Fettrückstände zu entfernen. Dann werden Sandstrahlen, Drahtbürsten oder andere Schleifmittel eingesetzt, um Oberflächenablagerungen zu entfernen und die Oberfläche zu vergrößern (häufig wird bei der manuellen Bearbeitung Sandpapier verwendet). Schließlich ist ein Entfettungsschritt erforderlich, um lose Partikel zu entfernen.

Chemische Verfahren

Chemische Verfahren können die Oberflächenrauheit durch Ätzen zufälliger Muster erhöhen und eine Vielzahl von Oberflächenverunreinigungen entfernen. Sie können auch die chemische Zusammensetzung der Oberfläche verändern, indem sie Elemente einbringen, die die Bindung fördern, oder indem sie die chemischen Verbindungen zwischen den Atomen aufbrechen und neu anordnen.

Chemische Behandlungen, wie z. B. das Eloxieren mit Phosphorsäure und Borsäure-Schwefelsäure, können Oxidschichten auf Oberflächen bilden, die die Haftung verbessern. Diese Behandlungen werden häufig in der Luft- und Raumfahrtindustrie eingesetzt, um Teile für die Verklebung vorzubereiten.

Plasmabehandlungen

Durch Plasma-, Flammen- oder Koronaentladung können Plasmabehandlungen Oberflächen reinigen, ätzen und funktionalisieren, um die verfügbare Oberflächenenergie zu erhöhen und starke Verbindungen zu ermöglichen.

Plasmabehandlungen können eine breite Palette von Oberflächenverunreinigungen wie Öl, Staub, Elektrolyt und Farbe entfernen. Metalloxide sind jedoch in der Regel widerstandsfähiger gegen Plasma und können verkohlte Rückstände hinterlassen, die an der Oberfläche haften und schwer zu entfernen sind.

Bei der Plasmabehandlung werden neue chemische Gruppen in die Oberfläche eingebracht. Dies wird als Oberflächenfunktionalisierung bezeichnet und schafft neue Verbindungsstellen für den Klebstoff.

Vielen Herstellern ist der Unterschied zwischen Plasma und Laser unklar. Während Plasma ein ionisiertes Gas ist, ist ein Laserstrahl ein konzentrierter Lichtstrahl. Laser können Metalle besser ätzen und führen zu einer höheren Scherfestigkeit. Laser weisen auch weniger mechanische Beschränkungen auf, so dass sie schnellere Zykluszeiten in Produktionsstraßen mit hohen Stückzahlen erreichen können.

Tests zur Validierung der Oberflächenvorbereitung für das Verkleben

Wenn wir für unsere Kunden Laserverfahren entwickeln, setzen wir eine Reihe von Tests und Messungen ein, um die Qualität der Oberflächenvorbereitung zu überprüfen. So stellen wir sicher, dass wir ihre Anforderungen erfüllen und die besten Laserparameter für optimale Qualität wählen.

Analyse der chemischen Zusammensetzung

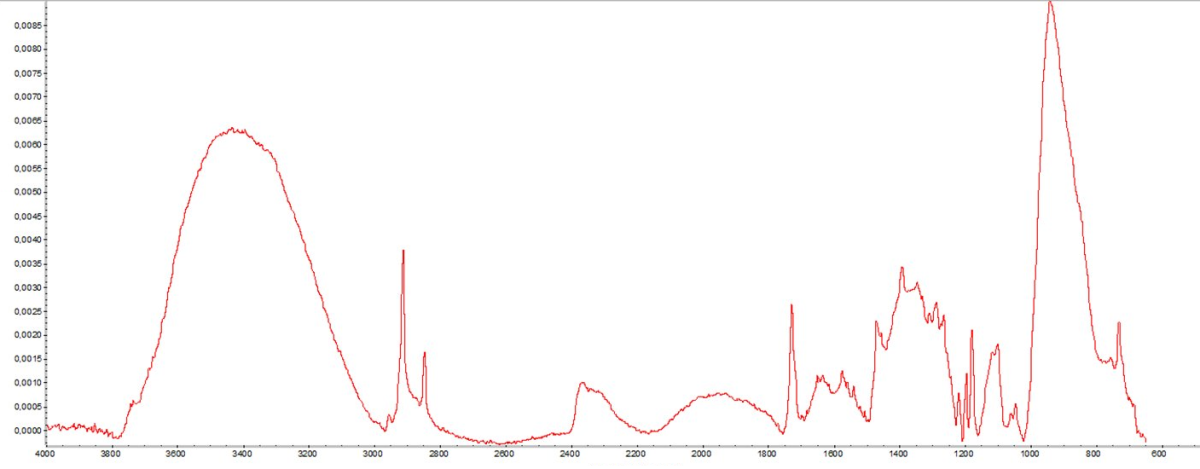

FTIR-Messung einer Oberfläche mit Angabe der IR-Wellenlänge auf der X-Achse und der Absorption auf der Z-Achse. Die Absorption der einzelnen Wellenlängen gibt Aufschluss über die auf der Oberfläche vorhandenen Moleküle.

Mit Spektrometern kann die chemische Zusammensetzung der Oberfläche analysiert werden. Sie erhalten genaue Informationen darüber, welche und wie viele Verunreinigungen noch auf der Oberfläche vorhanden sind oder welche Elemente in die Oberfläche eingebracht oder von ihr entfernt wurden.

Bei Laserax verwenden wir zwei Arten von Spektrometern, um die chemische Zusammensetzung der Oberfläche zu analysieren und die Effizienz unserer Laserverfahren zu verstehen:

- FTIR: Fourier-Transform-Infrarotspektrometer richten Infrarotstrahlen auf die Oberfläche und erkennen die Absorption dieser Wellenlängen. Da jedes Molekül sein eigenes Absorptionsspektrum aufweist, lässt sich feststellen, welche Moleküle sich auf der Oberfläche befinden.

- XPS: Röntgen-Photoelektronenspektrometer richten Röntgenstrahlen auf die Oberfläche und detektieren die daraus resultierenden Photoelektronenemissionen. Da jedes Element spezifische Photoelektronen emittiert, lässt sich feststellen, welche Elemente auf der Oberfläche vorhanden sind.

Benetzbarkeitstest (Wasserkontaktwinkel)

Die Benetzbarkeit ist ein Maß dafür, wie gut sich eine Flüssigkeit auf der Oberfläche verteilt oder abperlt.

- Saubere Oberfläche: Das Fehlen von Verunreinigungen führt zu einer hohen Oberflächenenergie. Dies hat zur Folge, dass Wasser und Klebstoffe von der Oberfläche angezogen werden und sich auf ihr ausbreiten.

- Kontaminierte Oberfläche: Verunreinigungen, die sich an die Oberfläche gebunden haben, erzeugen eine niedrige Oberflächenenergie. Dies führt dazu, dass Flüssigkeiten und Klebstoffe auf der Oberfläche abperlen, da sie von ihr abgestoßen werden.

Die Benetzbarkeit ist ein entscheidender Faktor beim Kleben. Die Fähigkeit einer Flüssigkeit, eine Oberfläche zu benetzen oder nicht zu benetzen, kann die Qualität der Verbindung erheblich beeinflussen. Die Oberflächenvorbereitung ist entscheidend für die Kontrolle und Anpassung der Benetzbarkeit.

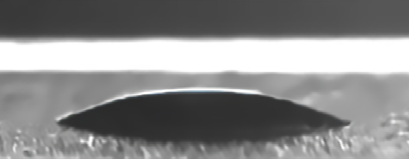

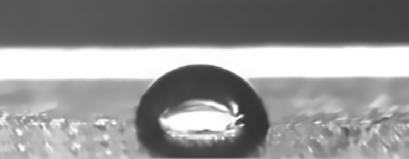

| Saubere Oberfläche – geringer Kontaktwinkel | Verunreinigte Oberfläche – hoher Kontaktwinkel |

|

|

Die Berechnung des Wasserkontaktwinkels (WCA) ist eine der schnellsten und einfachsten Methoden, um auf eine saubere Oberfläche zu prüfen. Indem Tröpfchen von drei verschiedenen Flüssigkeiten auf einer Oberfläche aufgebracht werden (wir verwenden Wasser, Diiodmethan und Formadid), können deren Kontaktwinkel bestimmt und die freie Oberflächenenergie berechnet werden. Ein niedriger Kontaktwinkel deutet auf eine erfolgreiche Oberflächenvorbereitung hin, während ein hoher Kontaktwinkel auf eine kontaminierte Oberfläche hinweist.

Alterungsstudien

In Alterungsstudien wird die langfristige Leistung und Haltbarkeit der Klebeverbindung unter verschiedenen Umweltbedingungen bewertet. Alterungstests werden durchgeführt, um die Auswirkungen von Zeit, Temperatur, Feuchtigkeit und anderen Umweltfaktoren auf die Klebeverbindung zu simulieren.

Der Kataplasmatest nach Jaguar JNS 30.03.35 beispielsweise bewertet die Kompatibilität des Klebstoffs mit dem Substrat, indem er extreme Temperaturschwankungen simuliert. Für die Simulation werden die Klebeverbindungen mit Watte umwickelt, die mit nanoreinem Wasser getränkt ist. In einem versiegelten Beutel werden die Proben dann für 7 Tage in eine Wärmekammer bei 70 °C (+158 °F) gelegt. Am 7. Tag werden sie für 16 Stunden in eine Kältekammer bei -20 °C (-4 °F) gebracht. Anschließend lässt man sie bei Raumtemperatur auftaue und ruhen, und es wird ein Schertest durchgeführt, um die Festigkeit der Verbindung zu bewerten.

Es kann eine breite Palette von Alterungstests durchgeführt werden, um zu beurteilen, wie sich die Verklebung unter verschiedenen Umweltbedingungen verhält. Das Ergebnis dieser Tests kann für die Entscheidung zwischen verschiedenen Methoden zur Oberflächenvorbereitung entscheidend sein.

Schneller, als Sie vielleicht denken

Wenn Sie die Oberflächenvorbereitung mit dem Laser für das Kleben in Betracht ziehen, sollten Sie den folgenden Artikel lesen:

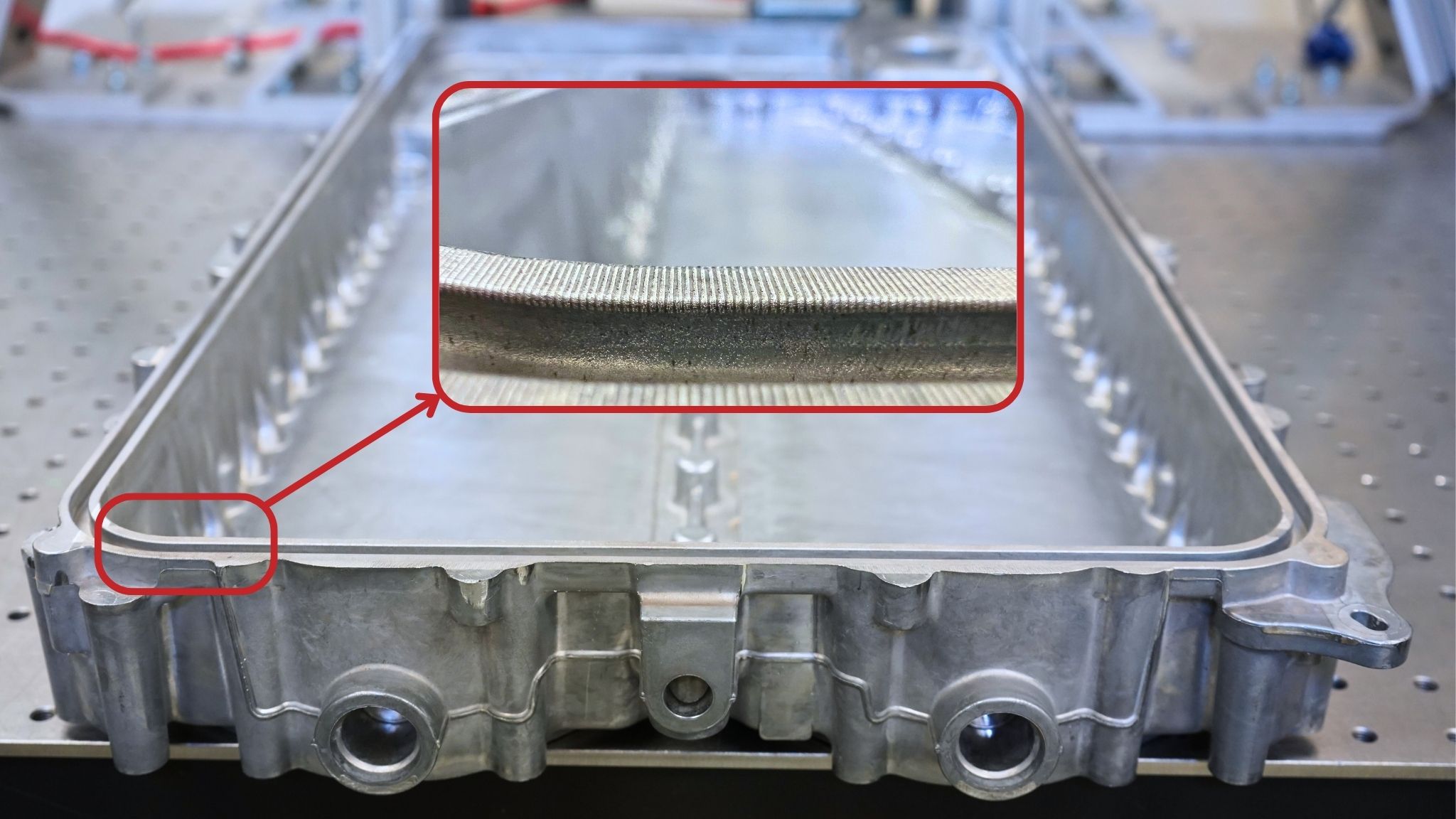

Wir arbeiteten mit einem Hersteller zusammen, der EV-Batteriegehäuse für die Verklebung vorbereiten musste. Sie sagten uns, dass sie nur das Gehäuse reinigen wollten. Obwohl dies die Haftfestigkeit erhöhen würde, wollten sie es nicht texturieren, da die Lasertexturierung erfahrungsgemäß zu lange für die Zykluszeit war.

Wir haben sie vom Gegenteil überzeugt.

Tests an ihren Mustern zeigten, dass unsere Laserbearbeitungsgeschwindigkeit viel schneller als ihre gewohnten Verfahren waren. Dies bot ihnen die Möglichkeit, sowohl die Oberfläche zu reinigen und zu texturieren als auch die Haftfestigkeit zu verbessern, ohne die Zykluszeit zu beeinträchtigen.

Wie Sie wahrscheinlich aus dieser Geschichte entnehmen konnten, sind nicht alle Laser gleich. Die Auswahl der Laserkomponenten und Parameter kann optimiert werden, um höhere Bearbeitungsgeschwindigkeiten zu erreichen. Und das könnte genau das sein, was Sie brauchen, um den Unterschied zu bewirken.